プリント基板とはどんなもの?種類や回路層について紹介

プリント基板について、聞いたことはあるけれどよくわからないという方も多いのではないでしょうか。プリント基板にはいくつかの種類があります。今回は、プリント基板とはどんなものなのかを紹介します。

プリント基板の基本情報

プリント基板にはいくつかの種類があり、製造工程によって呼び名も異なります。まずはプリント基板とは何か、使用するメリットや役割も含めて確認しておきましょう。

・プリント基板とは

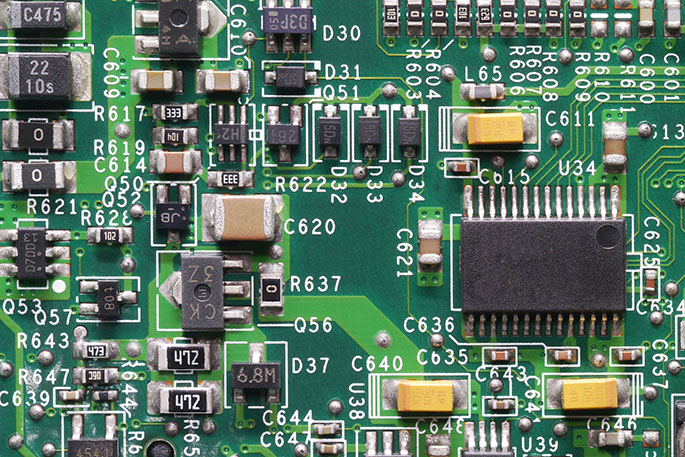

プリント基板とは、電子回路を設計するための重要な電子コンポーネントです。かつてプリント基板が実用化されるまでは、一つひとつの部品をラグ端子版にはんだ付けして電子回路を作っていました。しかし、今では私たちが日常で扱う電子機器のほとんどに使用されており、電子回路の設計に欠かせない存在となっています。医療機器や産業ロボット、さらにはウェアラブルデバイスなどにも用いられることから、プリント基板の重要性は今後一層高まると言えるでしょう。

・プリント基板の役割

プリント基板の役割は、回路を作成するための電子部品の接続・絶縁・配置・固定をし、信号伝送と電力伝送を行うことです。たとえばプリント基板上で高周波回路を作成し、アンテナとして活用するケースもあります。

・プリント基板のメリット

電子回路を小型化できることが、プリント基板のメリットです。プリント基板は、基板の表面や内部で自由自在に配線が施せるため、省スペースで複雑な電子回路を設計できます。またコピー性が高く、1度設計したデータを元に大量生産することも可能です。さらに、最初から配線パターンが組まれていることで、部品をはんだ付けするだけで製造が完結するため、品質の均一化と生産性の向上も実現できます。

・PWBとPCBの違い

プリント基板は製造工程の状態によって、PWB(Printed Wiring Board:プリント配線板)とPCB(Printed Circuit Board:プリント回路板)に区別されています。PWBとは、表面や内部に配線のみが引かれ、電子部品を取り付けていない基板のことです。一方PCBとは、電子部品のはんだ付けを行い、電子回路として機能するようになった状態の基板を指します。製造工程上、PWBだけをプリント基板と表現することもありますが、一般的にはPWBとPCBでプリント基板と呼ばれています。

プリント基板の種類

プリント基板には、以下の3種類があります。それぞれの特徴や、メリット・デメリットを見ていきましょう。

・リジッド基板

リジット基板は、硬い絶縁体基材を使った基板で、柔軟性はありません。配線板が硬く、設備に直接基板を固定することで、部品の実装が簡単にできるメリットがあります。また、リジット基板は絶縁体基材の材質によって、次のように分類できます。

・リジッド基板

リジット基板は、硬い絶縁体基材を使った基板で、柔軟性はありません。配線板が硬く、設備に直接基板を固定することで、部品の実装が簡単にできるメリットがあります。また、リジット基板は絶縁体基材の材質によって、次のように分類できます。

<ガラスエポキシ基板>

ガラスエポキシ基板は、ガラス繊維を編み込んだ布にエポキシ樹脂を浸透させた基板です。現在流通しているプリント基板の多くがガラスエポキシ基板であり、高い絶縁性に加え、優れた耐久性・耐熱性・耐燃性をもっています。ただし、価格が高く、加工しにくい点がデメリットです。

<紙フェノール基板>

紙フェノール基板は、紙製の基材にフェノール樹脂を染み込ませた基板で、主に片面基板で使用されます。プリント基板の中で最も古く、安価で加工しやすいのが特徴ですが、耐久性や電気的特性に劣るため、信頼性や安全性が必要とされる場合には使えません。

<ガラスポリイミド基板>

ガラスポリイミド基板は、ガラス繊維製の布にポリイミド樹脂を含浸させた基板です。耐久性・耐熱性・絶縁性が高く、主に耐熱性を必要とする機器に使われます。

<テフロン基板(フッ素樹脂基板)>

テフロン基板は、ガラス布にテフロン(フッ素樹脂)を染み込ませた基板です。不燃性があり、かつ化学安定性も非常に高く湿気を含みにくいことから、信頼性が求められる機器に使用されます。また、比誘電率や誘電正接が低く、高周波特性に長けているため、高周波基板としても使用が可能です。デメリットとしては、価格の高さや加工しにくいことが挙げられます。

・フレキシブル基板

フレキシブル基板とは、ポリイミドやポリエチレンテレフタレートといった折り曲げられるほどの薄く柔軟性のある基材に、エポキシ樹脂やアルミナ樹脂などを含浸させた基材を指します。また、加工の自由度が高く、省スペースで配線が可能なため、スマートフォンなどの軽量化・小型化が必要な機器に向いています。ただし、部品を実装する際には、基板を固定するためのパレットが必要です。それによりイニシャルコストがかかり、大量生産には不向きな点がデメリットと言えるでしょう。

・リジッドフレキシブル基板

リジットフレキシブル基板は、リジット基板とフレキシブル基板の複合基板であり、部品の実装がしやすく柔軟性にも優れています。設計と製造にコストがかかるものの、リジット基板とフレキシブル基板の欠点を両方とも補えるのがメリットです。

プリント基板の回路層について

プリント基板の回路層は、大きく分けて3つです。ここからは、それぞれの回路層の特徴を解説します。

・片面基板

片面基板とは、基板の片面のみに配線が施されたもので、「一層基板」と呼ぶこともあります。1つの面にしか配線パターンを形成できないため、複雑な回路の設計は困難ですが、その分低いコストで量産が可能です。小型化の必要がない機器や白物家電に多く使われています。

・両面基板

両面基板は、基板の両面に配線パターンが形成された基板です。2層板とも呼ばれ、両面に電子部品を実装できるため、配線が交差するような、より高密度かつ立体的な回路の設計が可能になります。

・多層基板

絶縁体とパターンを4層以上交互に重ね、1枚の板にした基板が多層基板です。基板内部にも配線を施せるため、コンピュータなど多くの配線が必要な電子機器に使われています。

プリント基板の製造工程

前述したように、プリント基板は製造工程でPWBとPCBに呼び名が分かれますが、以下ではPWBの製造工程までを紹介します。プリント基板の製造コストを考える際のポイントにもなるため、しっかりと押さえておきましょう。

1.CADデータを変換する

あらかじめ基板設計されたCAD(Computer Aided Design:コンピュータ支援設計)データを、製造工程で使用できるように編集します。また、製造用に変換したデータをCAM(Computer Aided Manufacturing:コンピュータ支援による製造)と言い、プリント基板を製造するうえで非常に重要な情報となるでしょう。

2.基板へ穴を開ける

一般的にはドリル加工を行い、基板に取り付け穴やスルーホール、ミニバイアホールを開けます。製造工程の中で最も時間とコストがかかるものの、穴のサイズを大きくしたり数を減らしたりすることで、費用を抑えられるようになっています。また、最近では微細化にともなってレーザー加工を行うケースも多く、高速かつ高品質な加工が可能です。ただし、レーザー加工は高密度の照射エネルギーを利用するため、樹脂への負担が大きく、スルーホールの加工には向いていません。よって、基板の種類や設計する配線パターンに応じ、加工方法を検討・選択する必要があります。

3.銅箔パターンを形成する

穴開け加工が完了したら基板全体に銅箔を施し、パターンを形成していきます。銅箔パターンを形成するには、いくつかの段階を踏む必要があり、プリント基板を製造するうえで非常に重要な工程です。一般的には、露光とエッチングの2工程に分けて行われ、それぞれ次のような手順で進められます。

<露光>

露光は、CAMに変換したパターンデータを基板に転写する工程です。銅箔が施された基板にドライフィルムを熱圧着させ、その上からレジストと呼ばれる感光剤を塗布します。さらに、上からパターンを描いたアートワークフィルムを貼付し、紫外線を当てます。すると、アートワークフィルムで覆われていない部分のレジストだけが硬化し、他の部分を薬品で洗い流した後も設計したパターンと同じ形で残るという仕組みです。

<エッチング>

エッチングとは、基板に薬品を吹き付けて、化学的に銅箔を取り除く方法です。露光された基板にエッチングを施し、硬化したレジストに覆われている部分以外の銅箔を除去することで、パターンと同じ形で銅箔が残ります。最後にドライフィルムを薬品で剥がせば、設計データ通りの銅箔パターンの完成です。

多層基板の場合は、間に絶縁層を圧着して同様の工程を繰り返します。

4.ソルダーレジストを形成する

基板表面に銅箔パターンが露出したままだと絶縁被膜はなく、配線や電子部品がショートするなどの問題も起きるため、ソルダーレジストを塗布して絶縁被膜を形成し、銅箔パターンを保護します。ソルダーレジストは前工程で使った感光性レジストとは異なり、部品の実装後もそのまま残され基板を保護します。

5.はんだ付けをする

高温に融解されたはんだ液のタンクに基板を投入し、はんだ付けを行います。基板全体にはんだ液が付いたら、高温・高圧の熱風ではんだ液を均一の厚さに整えましょう。これにより、部品実装部分にのみはんだが塗布され、効率的な部品実装が可能です。また、はんだ付けをすることで、部品の実装部分や銅箔の酸化を防ぐ効果もあります。

まとめ

プリント基板を使えば、高機能で高品質な電子回路をスピーディーに電子機器へ実装できます。しかし、プリント基板を製造するには、基板の材質や回路層の特徴を加味して製作できる高い技術力が必要です。

プラックスでは、多種多様なプリント基板の製作を行なっております。お客様のニーズに応じた最適な技術・工法・材料を提案できますので、プリント基板の製作は、ぜひプラックスへお任せください!